Dikdörtgen tüp 2. Şekillendirme süreci

Dikdörtgen tüp iki tür, doğrudan şekillendirme süreci, yani "kare kare" (doğrudan kare) ve "yuvarlak kare" (dairesel borudan dikdörtgen boruya) şeklinde ikiye ayrılabilir. Birçok belge, iki sürecin özelliklerini karşılaştırır. Üretim işletmeleri ayrıca ekipman durumuna göre farklı süreçler benimser. CCRSA, 28-29 Temmuz 2006'da Shandong, Tai'an'da Soğuk Şekillendirilmiş Dikdörtgen Çelik Boru Sempozyumu Direkt Şekillendirme Teknolojisini gerçekleştirdi.

2.1 "Round to square" ve "square to square" arasındaki karşılaştırma.

Pek çok kitap ve belge, kaynaklı boru ve dikdörtgen boru tasarım yöntemini göstermektedir, bu yüzden sürekli olarak sürekli rulo şekillendirme işleminde kullanılan farklı yöntemleri karşılaştırıyoruz.

(1) "yuvarlak kare" şekillendirme

Şerit çeliği, kaynak değirmeni tarafından bir yuvarlak boru şeklinde oluşturulur ve kaynaklanır ve daha sonra ayar makinesi ile dikdörtgen boru içine oluşturulur. “Yuvarlak kare” teknolojisini kullanarak, şerit çeliği dairesel boru şekillendirme ekipmanı tarafından ilk önce dairesel bir boruya kaynak yapılabilir ve daha sonra boyutlandırma işleminde dikdörtgen bir boru şeklinde değiştirilebilir. Orijinal boru kaynak üretim hattı için yatırım küçüktür ve kullanımı kolaydır. İşlemin doğrudan şekillendirmeden kontrol edilmesi daha kolaydır.

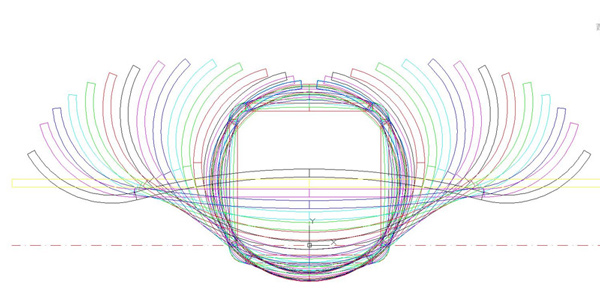

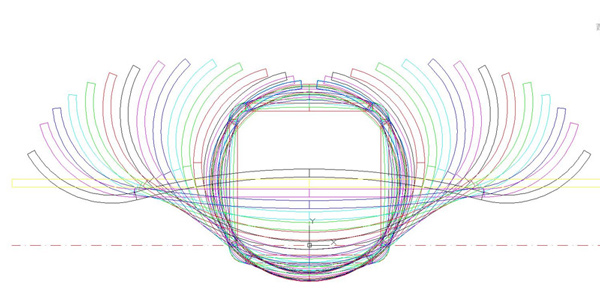

-Silindir-teknik çekme eksantrikleşme-için-kare

Şekil 1. "yuvarlakdan kareye" rulonun teknik çizimi (barycenter ve downhill yönteminin hareketsizliği kullanılarak).

(2) doğrudan şekillendirme

Şerit çeliği doğrudan dikdörtgen boruya bükülür ve daha sonra kaynaklanır ve oluşturulur.

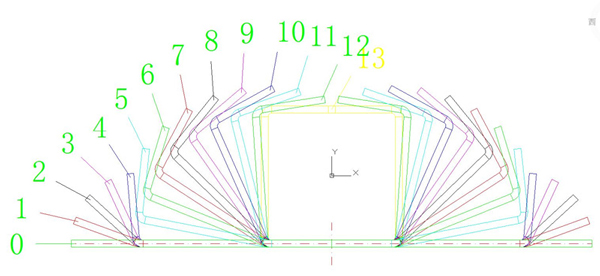

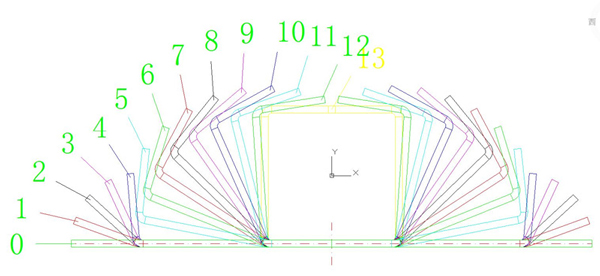

Şekil 2. Direk şekillendirmenin (yokuş aşağı yöntemsiz) silindir teknik çizimi

2.2 Doğrudan şekillendirme sürecinin avantajları.

"Yuvarlak kare" işlemiyle karşılaştırıldığında, doğrudan şekillendirme işlemi aşağıdaki avantajlara sahiptir:

(1) Makara, güçlü ortaklığa ve birkaç rulo parçasına sahip olan silindir tabakalardan oluşur.

Dikdörtgen boruların üretilmesi için doğrudan şekillendirme işleminin kullanılmasıyla, yuvarlak şekillendirme aşamasında deformasyonun, birkaç oluşturma silindirine ihtiyacı vardır, bu, daha az verimlilikle zaman alıcıdır ve yüksek maliyetlidir. İstatistiğe göre, "yuvarlak kareye" süreci ile karşılaştırıldığında, doğrudan şekillendirme işlemi rulo maliyetinin% 50'sini, değişen ruloyu% 40 oranında azaltarak, üretim kapasitesini% 15 oranında artırabilir ve üretimi büyük ölçüde azaltabilir. maliyet.

(2) Şerit çeliğin genişleme genişliği küçüktür ve malzeme kaydedilir.

Aynı spesifikasyona sahip dikdörtgen boru, daha küçük şerit genişliği ile çelik tüketimini azaltabilen doğrudan şekillendirme prosesi ile üretilir. Yabancı üreticilerin ürettiği farklı et kalınlığına sahip 80 × 80mm ~ 180 × 180mm dikdörtgen borular için şeridin genişliğine ait istatistiksel verilere göre, doğrudan şekillendirme işleminin kütüğünün ortalama indirgeme oranı "yuvarlakdan"% 2.4'dür. kare "süreç. Bu, doğrudan şekillendirme sürecinin belirli özellikler altında daha iyi ekonomik faydalara sahip olduğunu göstermektedir.

(3) Küçük şekillendirme kuvveti ve düşük enerji tüketimi.

Makine setinin yükü direkt olarak oluşturulduğunda düşüktür, özellikle setin yükü dairesel boru şekillendirme ekipmanınınkinden daha düşüktür. Sezgisel olarak, iki biçimlendirme metodu, başlangıçta ve aynı geometrik şekli nihai olarak şerit çeliğinin aynı şekline sahiptir. Doğrudan şekillendirme işleminin deforme parçaları dikdörtgen borunun dört köşesidir, ancak "yuvarlakdan kareye" işleminin deforme parçaları dört köşe hariç düz kenarlardır. Kenarlar yuvarlak kenarlara ve daha sonra düz kenarlara dönüştürülür. Açıkçası, bazı gereksiz deformasyon süreçleri eklenir ve deformasyonun enerji tüketimi artar. Bu nedenle, "yuvarlakdan kareye" süreci ile karşılaştırıldığında, doğrudan şekillendirme işleminin deformasyon gücü daha düşüktür.

2.3 Doğrudan şekillendirme sürecinin yaygın sorunları ve karşı önlemleri.

(1) Kaynak kalitesini kontrol etmek zordur ve 10 mm'nin üzerinde kalınlıkta çelik borular üretirken kaynak hızı düşüktür.

Doğrudan şekillendirme sürecinin gerekliliklerini karşılamak için, birleşme, ilmek, frezeleme ve kesme işlemlerine son verme işlemi üretim hızına göre ayarlanmalıdır. Kaynak hızı yavaş olduğunda, kaynak kalitesini garanti etmek zordur. 12 mm'nin üzerindeki kalınlığa sahip ürün için çelik şeridin uç şekli düz olmalıdır. Uç şekli V şeklinde ise, alt köşenin sıcaklığı yüksek olacak, çapak düşecek, kaynak hattı aşırı ısınacak, tane büyüyecek ve üst köşenin sıcaklığı kaynaklanacak kadar düşük olacaktır. . Katı hal yüksek frekans kaynağının seçilmesi tavsiye edilir. Kalın ürünlerin ön kısmının öğütme işlemi çok gereklidir.

(2) Yüksek mukavemetli çelik üretirken dikdörtgen çelik borunun köşesi çatlar.

Direkt şekillendirme işlemi ile üretilen dikdörtgen boru, bölümün her bir köşesinin oluşturulması genellikle plakanın düzgün bükülmesi olarak kabul edilir ve nötr tabakanın dış plakası gerilir, en dış tabakanın gerilme gerilimi oluşmaz. Malzemenin uzamasını aşmadığı sürece çatlar. Mukavemet artışı ile, sıradan malzemelerin uzaması önemli ölçüde azalır. Yüksek mukavemetli çelik boru için, doğrudan şekillendirme işleminin doğrudan kullanılıp kullanılamayacağı, malzemenin uzamasına ve köşenin dış malzemesinin maksimum gerilme gerilimine bağlıdır.

Dikdörtgen çelik borunun açısı, "yuvarlakdan kareye" işlemi kullanıldığında dairesel bir tüp içerisinde kapalı bir boşlukta bulunan dairesel ark gövdesi tarafından oluşturulur. Geçiş tasarımı, varlığa belirli bir miktarda sıkıştırma atayabilir, böylece yuvarlak açının dış tarafındaki gerginliği önemli ölçüde azaltabilir ve yüksek mukavemetli borudaki dış çatlakı azaltabilir.

(3) Dört yuvarlak açının eşitsizliği.

Bu problemin başlıca nedenleri: A, şekillendirme işleminde dağılmanın mantıksız olduğu, B, ekstrüzyon yan deliğinin dizaynının kusurlu olduğu, C, boş bükülme (yani, deformasyonun kör açısı). Şekillendirme açısını ve iki bükme açısının sırasını optimize etmek için, boş bükme açısını rulonun maksimum değerine indirgemek, kör bükme açısını ters bükme ile azaltmak, yan dikey rulmanı uygulamak, eğimli rulo ve Çekirdek, ve tüm yuvarlak açıların eşitsizliğini etkili bir şekilde azaltabilecek uygun bükme şekillendirme yöntemini seçin.

(4) Çelik boru yüzeyinde aşınma meydana getirmek kolaydır.

Ünitenin yapısal parametrelerinin makul olup olmadığı, üst ve alt silindirlerin vites hızı oranı, rulo yapısının rasyonel tasarımı ve parametreleri, rulonun malzeme ve ısıl işlem sertliği ve yağlama ve soğutma yüzeyi etkileyecektir. aşınma.

Birimin yapısal parametreleri, yeterli yokuş aşağı ayarı sağlamak için minimum dezavantajlı gerilimi karşılayabilmelidir. Farklı çapların neden olduğu hız farkı, merdaneleri tasarlarken sistemin doğrusal hızına göre düşünülmelidir. Gerektiğinde hareketli rulolar kullanın.